جهت استحصال فلز مس از سنگ معدن، بسته به ماهیت اکسیدی یا سولفوری سنگ معدن، از روش های هیدرو متالوژی (لیچینگ) و پیرومتالوژی (ذوبی) استفاده می گردد.

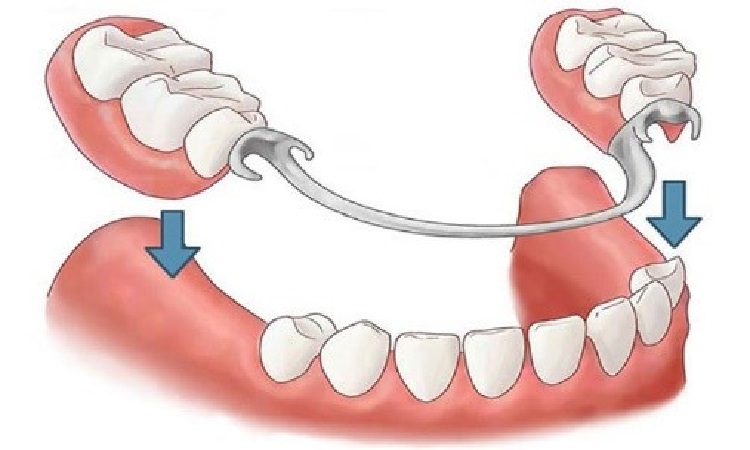

در روش های پیرو متالوژی، سنگ های معدنی پس از خردایش و فلوتاسیون به کنسانتره مس تبدیل می شوند. کنسانتره حاصله در کوره های ذوب تبدیل به آندهای مسی با خلوص تقریبی 98 تا 99 درصد می گردند. این محصول قابلیت استفاده در صنایع پایین دستی را نداشته و بایستی توسط تصفیه شیمیایی الکترولیز، به خلوص بالای 99.99 برسد. فرایند خالص سازی در حوضچه های اسید انجام می گردد. آندهای قالب گیری شده مس با خلوص 98 تا 99 درصد به عنوان قطب مثبت ( آند) و کاتدهای مسی ( فرآیندهای قدیمی ) و یا کاتدبلانک استنلس استیل ( در فرایندهای جدید ) به عنوان قطب منفی ( کاتد ) در رو به روی آند قرار می گیرند.

کاتد بلانک

( کاتد بلانک استنلس استیل Stainless steel cathode blank )

در فرآیند تولید و استحصال مس، آند قطب مثبت و کاتد قطب منفی می باشد. سلول ها به صورت سری، پشت به پشت هم قرار گرفته و از طریق باس بار های میانی ( از جنس مس ) به هم متصل می شوند. برق ورودی به وسیله ترانس و رکتیفایرهای پس از آن به صورت مستقیم (dc) در امده و به وسیله باس بارهای انتقال دهنده جریان به آندهای اولین سلول می رسند. شایان ذکر است. جریان از طریق کاتد های اخرین سلول و به وسیله باس بارهای رابط به ترانس جریان بر می گردند تا مدار برق بسته شود.

همانطور که پیش تر گفته شد. نوع دیگری از فرآیند تولید مس وجود دارد، در این فرآیند برخلاف روش قبل آندها از جنس سرب ( که اصطلاحا به آن ها آند سربی می گویند.) و مس ها در محلول اسید شناور هستند. در فرآیندهای هیدرو متالوژی (لیچینگ) سنگ معدن اکسیدی پس از خردایش توسط حلال های اسیدی (معمولا اسید سولفوریک) در فاز مایع قرار می گیرد. (هیدرو به معنی آبی می باشد.) جهت استحصال فلز مس از محلول در پلنت های الکترو وینینگ از آند سربی (لید آند lead anode) و کاتدبلانک استنلس استیل (کاتد استیل ضد زنگ stainless steel cathode blank 316L ) استفاده می گردد.

استحصال فلز مس از آند سربی آلیاژی

آند سربی آلیاژی Alloy Lead anode

باتوجه به آلودگی های زیاد فرآیندهای پیرو متالوژی ( آند مسی ) ، در سال های اخیر استحصال مس از کنسانتره های سولفوری به روش هیدرو متالوژی ( آند سربی ) در حال گسترش می باشد. در این فرآیندها جهت انحلال مس به روش های بیولیچینگ و لیچینگ تحت فشار، اقدام می گردد. ( از آنجایی که مس سولفوری در فرآیند پیرومتالوژی در حین تصفیه حرارتی در کارخانه ذوب، آلایندهای SO2 و CO2 آزاد می کند، این فرآیند به شدت برای محیط اطراف خطرناک و نیاز به تصفیه های ثانویه حس می شود. یکی از موارد تصفیه، تولید اسید سولفوریک در کارخانه های پیرومتالوژی از خروجی دودکش های کارخانه ذوب می باشد. )

در فرآیندهای بایولیچینگ کنسانتره های مس و خصوصا کنسانتره های کثیف (دارای سرب بالا)، عملیات اکسیداسیون و انحلال در اسید، در حضور باکتری، در دمایی در حدود 50 درجه سانتی گراد انجام می پذیرد.

در این فرآیند، مس در محلول قرارگرفته و جهت استحصال مس از فرآیند الکترو وینینگEW که همان اند سربی و کاتد بلانک استنلس استیل استفاده می گردد.

در فرآیندهای تحت فشار کنسانتره در حضور اکسیژن، فشار حدود 30 بار و اسید اولیه در دمای بالای 250 درجه سانتی گراد، انحلال صورت می گیرد. هم اکنون پلنت بابک مس ایرانیان با ظرفیت 50 هزار تن در سال، از تکنولوژی بایو لیچینگ در حال فعالیت می باشد.

شایان ذکر است که پروسه استحصال مس در سلول ها در حدود 10 روز زمان می برد. به این بازه در اصطلاح بازه پولینگ یا رسوب pulling می گویند. در طی این بازه وزن مس حاصل در هر کاتد به صورت تقریبی نزدیک به 100 کیلوگرم خواهد شد. ( در صورت کاهش ابعاد کاتد نسبت به مدل های مرسوم این عدد کمتر و در صورت بالا بودن کیفیت و المان های تولید در یک کاتد استاندارد این عدد بالاتر از میزان یاد شده می باشد.)

در صورتی که مس یاد شده بر روی کاتد بلانک های استنلس استیل نشسته باشد، در مرحله اخر محصول به وسیله استریپرهای دستی یا ماشینی cathode stripper از صفحه استنلس استیل جدا می گردد و کاتد بلانک مجددا در فرایند پولینگ در برابر آند سربی قرار خواهد گرفت.

مس تولید شده در این فرآیند به صورت شیت های مربعی شکل بوده که برای تبدیل و استفاده در سایر بخش های مورد نیاز به ذوب و شکل دهی دارند. در صنایع پایین دستی کاتدهای مسی تولید شده به وسیله کوره های ذوب به مفتول های گوناگون با ضخامت های مختلف ( به عنوان مثال مفتول 8 میلی متر مس ) و یا مستقیم به باسبارها و شمش های گوناگون تبدیل می گردند.

استنلس استیل کاتدبلانک

عمده تجهیزات موردنیاز در فرآیندهای یاد شده آندهای سربی، کاتدبلانک های استنلس استیل و لبه های کناری می باشند. در حال حاضر شرکت های معدودی در زمینه تولید داخلی محصولات یاد شده فعالیت دارند. مجموعه شرکت های مبین ساخت ایده اندیش و مبین صنعت راستین ، از برترین شرکت های فعال در زمینه تولید این تجهیزات بوده که دارای تایید کامل از صنایع مس کشوری می باشند. محصولات این شرکت ها هم اکنون در بسیاری از پلنت های کشور در حال استفاده است. حجم تولید بالا، کیفیت و ارتقای روز به روز محصولات، رضایت مشتری و مشاوره کامل در زمینه بالا بردن راندمان واحدهای صنعتی از برترین ویژگی این دو مجموعه نسبت به تمامی رقبای داخلی و خارجی می باشد.

تولیدات شرکت های مبین صنعت و مبین ساخت تنها به محصولات بالا خلاصه نشده و طیف وسیعی از ماشین آلات خاص و محصولات مصرفی صنایع فولاد و مس کشوری را در بر می گیرد.